The latest 3D model for developing new types of steel has been presented at the Digitally Enhanced New Steel Product Development (DENS) research programme half-yearly event. Researchers from TU Delft, Eindhoven University of Technology, the University of Twente, and the Max-Planck-Institut für Eisenforschung in Düsseldorf have spent the past three years working on the model. Each of the phases involved in the production of steel now can be simulated in the model. The ultimate aim is to develop the ideal steel - strong and easy to deform.

The road to better steel

All the parties involved were present at the DENS event, at which the most recent version of the 3D model was presented by programme leader Kees Bos (Tata Steel; TU Delft). Using the model, it is now possible to accurately describe each of the stages in the steel production process - from hot and cold rolling to annealing - and to calculate their associated mechanical properties. For example, steel’s properties are affected by whether it is cooled quickly or slowly. ‘By adjusting the process conditions and the composition of the steel, you can improve its properties and make it stronger, for example,’ explains Kees Bos.

The ultimate goal of the research group is to develop better steel qualities quickly and inexpensively with the help of improved simulation models. Bos says: ‘We improve our simulation models by calibrating them in the controlled environment of the lab and on the factory floor, where the conditions such as the temperature can be very different. We are now entering our final year with DENS. Our aim is to make one last breakthrough in the quality of the 3D model.’

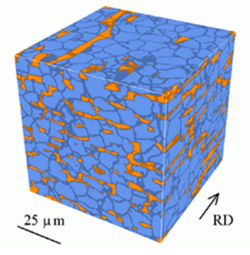

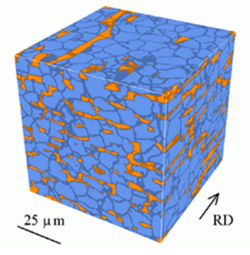

A typical dual-phase microstructure. The ferritic phase of the steel is blue; the martensitic phase is orange. The dark cells show the boundaries between differently oriented crystals. The rolling direction is shown as ‘RD’

The microstructure after the continuous annealing stage. The crystals are colored based on the crystal orientation, a recent addition to the model that allows to better describe the microstructure development and to calculate the associated properties more accurately

A microstructure during hot rolling when the steel is in the austenitic phase. Again, the crystals are colored based on the crystal orientation (which clearly has a different distribution than after continuous annealing)

Light and safe cars

Tata Steel, the industrial co-financer of the research programme, will soon be actually using these models in order to develop and produce this better steel. Tata Steel is interested in this 3D model not only because it improves the quality of the steel, but also because the development of stable production and control processes will be considerably shortened, thereby reducing the route to the market.

A major user of this new steel is the automotive industry, which requires types of steel that are both strong and formable, in order to be able to make ever-lighter cars. ‘The idea is that if the steel is stronger, you can make a component thinner and therefore the car lighter, without making the car any less safe. An additional benefit is that lighter cars consume less energy,’ Bos points out.

Added value through collaboration

As well as the gains on the scientific and industrial fronts, DENS is creating added value through collaboration. Each of the universities brings its own expertise to the table. TU Delft is working mostly on the models that describe the internal structural change to the steel during the production process, while the University of Twente, Eindhoven University of Technology, and the Max-Planck-Institut für Eisenforschung excel in modelling the mechanical properties based on that internal structure.

The ownership of the model rests with M2i, the Materials innovation institute. The main advantage of this is that other industrial partners, including Philips, Bosch, Bouwen met Staal, DAF, SKF and Allseas can use it as well. Despite the fact that they have their own industrial applications, they can still use parts of the model.

All the researchers work with software that is also used at Tata Steel. ‘That saves time,’ says Bos. ‘It prevents the participant from developing individual models that are not compatible with each other.’

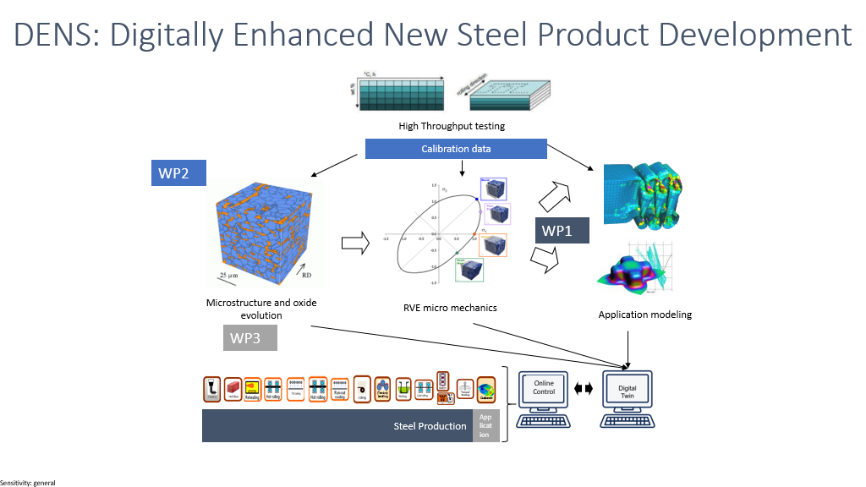

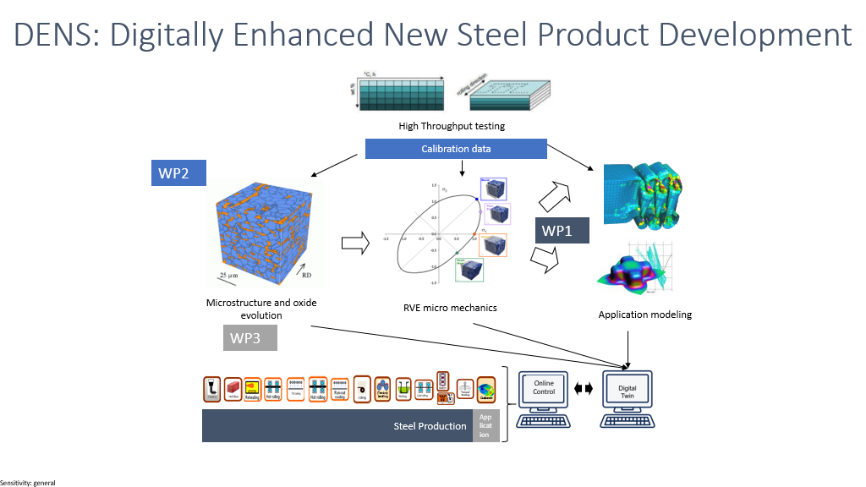

Visual summary of the DENS concept. TU Delft is working on WP2 and WP3; the University of Twente, Eindhoven University of Technology and the Max-Planck-Institut für Eisenforschung on WP1

Sneller staal ontwikkelen met de 3D-modellen van DENS

Op het halfjaarlijkse event van het onderzoeksprogramma Digitally Enhanced New Steel Product Development (DENS) is het meest recente 3D-model voor de ontwikkeling van nieuwe staalsoorten gepresenteerd. Onderzoekers van de TU Delft, de TU Eindhoven, de Universiteit Twente en het Max-Planck-Institut für Eisenforschung uit Düsseldorf hebben hier de afgelopen drie jaar aan gewerkt. In dit model kunnen nu alle fasen gesimuleerd worden die bij het produceren van staal komen kijken. Uiteindelijk doel is het ontwikkelen van het ideale staal: sterk en makkelijk te vervormen.

De weg naar sterker staal

Op het DENS-event waren alle betrokken partijen aanwezig en is de laatste versie van het 3D-model gepresenteerd door programmaleider Kees Bos (Tata Steel en TU Delft). Met dit model is het nu gelukt om alle stappen in het productieproces van staal - van het warm en koud walsen tot het gloeien van staal - goed te beschrijven en de bijhorende mechanische eigenschappen uit te rekenen. Zo beïnvloedt het snel of langzaam laten afkoelen van staal de eigenschappen ervan. ‘Door met de procescondities en de samenstelling te spelen, kun je de eigenschappen van het staal verbeteren en het bijvoorbeeld sterker maken,’ aldus Kees Bos.

Het ultieme doel van de onderzoeksgroep is om met betere simulatiemodellen op een snelle en goedkope manier betere staalkwaliteiten te ontwikkelen. Bos zegt hierover: ‘We verbeteren onze simulatiemodellen door ze te ijken in de gecontroleerde omgeving van het lab en op de fabrieksvloer waar de omstandigheden, zoals bijvoorbeeld de temperatuur, weer heel anders zijn. We gaan met DENS het laatste jaar in. Ons streven is een laatste slag te maken op de kwaliteit van het 3D-model.’

Een typische dual-phase microstructuur. De ferrietfase van het staal is blauw, de martensietfase is oranje. De donkere cellen geven de grenzen tussen de verschillend georiënteerde kristallen aan. De walsrichting is aangeven als RD.

De microstructuur na de continu gloei stap. De kristallen zijn gekleurd op basis van de kristaloriëntatie, een recente toevoeging aan het model die het mogelijk maakt om de ontwikkeling van de microstructuur beter te beschrijven en om de bijbehorende eigenschappen nauwkeuriger uit te rekenen

Een microstructuur tijdens het warmwalsen als het staal zich in de austenitische fase bevindt. Ook hier zijn de kristallen gekleurd op basis van de kristaloriëntatie (die duidelijk een andere verdeling heeft dan na het continue gloeien)

Lichte, veilige auto’s

Tata Steel, de industriële co-financier van het onderzoeksprogramma, zal deze modellen straks daadwerkelijk gaan gebruiken om dit betere staal te ontwikkelen en te produceren. Voor Tata Steel is dit 3D-model aantrekkelijk omdat niet alleen de kwaliteit van het staal beter wordt, maar ook de ontwikkeling van stabiele productie- en controleprocessen aanzienlijk wordt verkort en daarmee de weg naar de markt.

Groot afnemer van dit nieuwe staal is de auto-industrie. Die vraagt om staalsoorten die sterk en tegelijk goed vervormbaar zijn om steeds lichtere auto’s te kunnen maken. ’Het idee is dat als het staal sterker is, je een onderdeel dunner kunt maken en daarmee de auto lichter, zonder dat het de auto minder veilig maakt. Bijkomend voordeel is dat lichtere auto’s ook goed voor het energieverbruik zijn,’ licht Bos toe.

Meerwaarde door samenwerken

Naast winst op wetenschappelijk en industrieel gebied, levert DENS ook qua samenwerking meerwaarde op. Iedere universiteit brengt zijn eigen expertise in. De TU Delft werkt vooral aan de modellen die de interne structuurverandering van het staal tijdens het productieproces beschrijven en de Universiteit Twente, de TU Eindhoven en het Max-Planck-Institute für Eisenforschung zijn goed in het modelleren van de mechanische eigenschappen op basis van die interne structuur.

Het eigendom van het model ligt bij M2i, the Materials innovation institute. Het grote voordeel daarvan is dat ook andere industriële partners zoals Philips, Bosch, Bouwen met Staal, DAF, SKF en Allseas er mee aan de slag kunnen. Ondanks dat zij op andere industriële toepassingen zitten, zijn delen van het model ook voor hen bruikbaar.

Alle onderzoekers werken met software die ook bij Tata Steel gebruikt wordt. ‘Dat is tijdswinst,’ aldus Bos. ‘Je voorkomt daarmee dat iedereen met zijn eigen model aan de slag gaat en er verschillende modellen in omloop komen die niet op elkaar aansluiten’.

Visuele samenvatting van het DENS-concept. TUD werkt aan WP2 en WP3 en UT, TU/e en het Max Planck Institut für Eisenforschung aan WP1